Jakie są najczęstsze błędy przy zgrzewaniu rur PP i jak ich skutecznie uniknąć?

Błędy przy zgrzewaniu rur PP – najczęstsze problemy i ich rozwiązania

- Niewłaściwa temperatura zgrzewania (najczęściej 260°C)

- Zanieczyszczenia na powierzchni łączonych elementów

- Nieprawidłowy czas nagrzewania zależny od średnicy

- Brak prawidłowego przygotowania końcówek rur

- Nieodpowiedni dobór narzędzi do zgrzewania

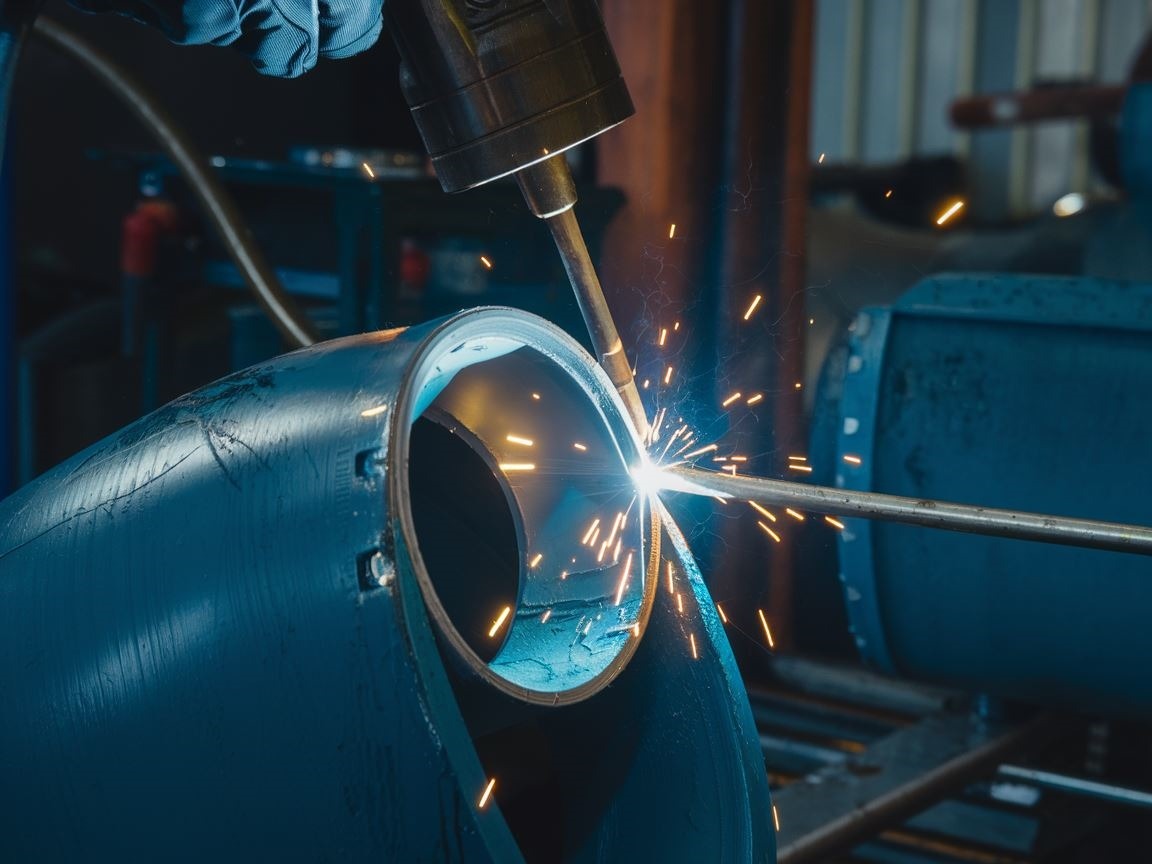

Zgrzewanie rur polipropylenowych (PP) to kluczowy proces zapewniający trwałość i niezawodność instalacji wodnych i grzewczych w naszych domach. Technologia ta, choć wydaje się prosta, wymaga precyzji i znajomości podstawowych zasad. Nawet drobne błędy mogą prowadzić do poważnych konsekwencji – od nieszczelności po całkowitą awarię systemu. Odpowiednio wykonane połączenie rur PP powinno służyć przez dziesiątki lat bez konieczności interwencji.

Proces zgrzewania polega na stopniowym ogrzewaniu końcówek łączonych elementów do temperatury około 260 stopni Celsjusza, co powoduje ich uplastycznienie i umożliwia utworzenie jednolitego połączenia. Kluczowe znaczenie ma nie tylko sama temperatura, ale także czas nagrzewania, który różni się w zależności od średnicy rury – od 5 sekund dla rur o średnicy 20 mm do nawet 50 sekund dla rur 110 mm. Profesjonaliści zwracają szczególną uwagę na oczyszczenie łączonych powierzchni, ponieważ nawet minimalne zanieczyszczenia mogą zaburzyć proces zgrzewania. Warto pamiętać, że zbyt krótki czas nagrzewania prowadzi do słabego połączenia, podczas gdy zbyt długi może skutkować deformacją materiału.

Wybór odpowiednich narzędzi stanowi fundament sukcesu. Zgrzewarki dobrej jakości zapewniają równomierne nagrzewanie i utrzymanie stałej temperatury, co jest niezbędne dla poprawnego wykonania połączenia. Równie istotne są akcesoria pomocnicze, takie jak nożyce do precyzyjnego cięcia, które eliminują konieczność fazowania końcówek rur. Warunki otoczenia również mają znaczenie – w zimnych pomieszczeniach proces zgrzewania może wymagać nieco dłuższego czasu lub wyższej temperatury, aby zniwelować szybkie ochładzanie się materiału.

Najczęściej zadawane pytania dotyczące zgrzewania rur PP

- Jaka powinna być optymalna temperatura zgrzewania rur PP? Optymalna temperatura zgrzewania wynosi około 260-280°C, choć może się różnić w zależności od producenta i rodzaju materiału. Warto sprawdzić zalecenia w dokumentacji technicznej.

- Jak długo należy nagrzewać rury przed połączeniem? Czas nagrzewania zależy od średnicy rury: od 5 sekund dla rur 20 mm do 50 sekund dla rur 110 mm. Ważne, aby nie skracać tego czasu, gdyż wpływa to na jakość połączenia.

- Czy konieczne jest czyszczenie końcówek rur przed zgrzewaniem? Tak, czyszczenie jest absolutnie konieczne. Należy usunąć wszelkie zabrudzenia, tłuszcz i wilgoć, używając specjalnych ściereczek lub środków czyszczących.

- Co zrobić, gdy temperatura otoczenia jest niska? W niskich temperaturach warto zwiększyć temperaturę zgrzewania o kilka stopni lub wydłużyć czas nagrzewania, aby skompensować szybkie ochładzanie materiału.

- Dlaczego połączenie przecieka mimo poprawnego zgrzewania? Przecieki mogą wynikać z zabrudzenia powierzchni, niedostatecznego czasu nagrzewania, niewłaściwej temperatury lub przesunięcia elementów podczas łączenia.

| Średnica rury (mm) | Czas nagrzewania (sek) | Głębokość wsunięcia (mm) | Czas stabilizacji (sek) |

|---|---|---|---|

| 20 | 5 | 14 | 2 |

| 25 | 7 | 16 | 2 |

| 32 | 8 | 20 | 4 |

| 40 | 12 | 21 | 4 |

| 50 | 18 | 22.5 | 6 |

| 63 | 24 | 24 | 8 |

ŹRÓDŁO:

- [1]https://epicentra.pl/pl/blog/najczestsze-bledy-przy-zgrzewaniu-rur-pp-i-jak-ich-uniknac-1725623897.html[1]

- [2]https://proterm.sklep.pl/jak-zgrzewac-rury-pp-kompletny-przewodnik,n1182,pl.html[2]

- [3]https://dom-trendy.pl/bledy-przy-zgrzewaniu-rur-pp.html[3]

Śliskie sprawy – jak zanieczyszczenia i nieprecyzyjne cięcie rujnują zgrzewy rur PP

Poprawnie wykonane zgrzewanie rur PP wymaga nie tylko odpowiedniej temperatury i czasu nagrzewania, ale również idealnie czystych powierzchni łączonych elementów oraz precyzyjnego cięcia. Te dwa czynniki – czystość i jakość cięcia – decydują o szczelności i trwałości połączenia, a ich zlekceważenie prowadzi często do kosztownych awarii instalacji wodnych i grzewczych.

Problem zanieczyszczeń powierzchni

Zanieczyszczenia na powierzchni rur PP działają jak niewidzialna bariera, uniemożliwiająca prawidłowe stopienie się materiału. Nawet mikroskopijny ślad tłuszczu z naszych palców może stworzyć słabe miejsce w połączeniu, które z czasem doprowadzi do przecieku. Warto pamiętać, że zanieczyszczenia niewidoczne gołym okiem mogą skutecznie zrujnować najbardziej staranne zgrzewanie.

Najczęstsze zanieczyszczenia zagrażające jakości zgrzewu to:

- Tłuszcz z rąk instalatora – dlatego tak ważne jest używanie czystych rękawic

- Pył i kurz budowlany osiadający na powierzchniach rur

- Wilgoć i woda – szczególnie niebezpieczne przy niskich temperaturach otoczenia

- Pozostałości po cięciu – drobne wióry i zadziory

- Różnego rodzaju środki chemiczne używane na budowie

Przed każdym zgrzewaniem kluczowe jest dokładne oczyszczenie końcówek rur za pomocą specjalnych ściereczek bezpyłowych lub delikatne zmatowienie powierzchni drobnoziarnistym papierem ściernym. Pamiętaj, że samo zdmuchnięcie widocznych zanieczyszczeń nie wystarcza!

Znaczenie precyzyjnego cięcia

Równie istotne co czystość jest odpowiednie przygotowanie końcówek rur poprzez precyzyjne, prostopadłe cięcie. Krzywe lub postrzępione krawędzie uniemożliwiają równomierne stopienie materiału podczas zgrzewania. To tak, jakbyś próbował złożyć puzzle z uszkodzonymi wypustkami – niezależnie od siły docisku, połączenie pozostanie niedoskonałe.

Do najpoważniejszych błędów podczas cięcia rur PP należą:

- Stosowanie niewłaściwych narzędzi – piły do metalu zamiast specjalnych obcinaków do rur PP

- Cięcie „na oko” bez użycia szablonu lub kątownika zapewniającego prostopadłość

- Pomijanie etapu fazowania (ścinania) krawędzi po cięciu

- Niesprawdzanie czystości wewnętrznych powierzchni rur po cięciu

Optymalne rezultaty uzyskasz stosując dedykowane nożyce do rur polipropylenowych, które zapewniają czyste, prostopadłe cięcie. Po każdym cięciu warto sprawdzić krawędź kątownikiem oraz usunąć wszelkie zadziory zarówno z zewnętrznej, jak i wewnętrznej powierzchni rury. Ta dodatkowa minuta pracy może zaoszczędzić godzin napraw w przyszłości.

Warto przeczytać:

Ładuję link…

Praktyczne wskazówki zapobiegawcze

Aby zapewnić najwyższą jakość połączeń, warto zawsze nosić czyste rękawice podczas pracy z rurami PP, chronić przygotowane końcówki przed zanieczyszczeniami i przystępować do zgrzewania bezpośrednio po przygotowaniu powierzchni. Profesjonaliści często zaznaczają na rurze wymaganą głębokość wsunięcia, co pomaga kontrolować proces łączenia i zapewnia optymalne połączenie na całej powierzchni styku.

Za gorąco, za krótko – dlaczego temperatura i czas zgrzewania decydują o szczelności instalacji PP

Proces zgrzewania rur polipropylenowych to precyzyjna gra pomiędzy temperaturą a czasem, gdzie nawet drobne odchylenia mogą zadecydować o trwałości całej instalacji. Równowaga termiczna podczas zgrzewania to fundament niezawodnej instalacji PP, która ma służyć przez dziesięciolecia. Kiedy temperatura osiąga zalecane 260°C, molekuły polimeru wchodzą w stan plastyczny, umożliwiając utworzenie trwałego połączenia.

To właśnie w tym kluczowym momencie „okna procesowego” decyduje się przyszła szczelność instalacji – zbyt krótkie przebywanie w tej strefie może być równie szkodliwe jak zbyt długie. Badania wykazują, że niedotrzymanie zalecanego czasu zgrzewania skraca żywotność połączenia nawet o 40%, co w praktyce oznacza ryzyko awarii w najmniej oczekiwanym momencie.

Fizyka połączeń – co naprawdę dzieje się w rurze podczas zgrzewania

Na poziomie molekularnym, zgrzewanie to proces, w którym łańcuchy polimerowe z obu elementów przeplatają się wzajemnie, tworząc jednolitą strukturę. Skuteczność tego procesu zależy od kilku kluczowych czynników:

- Dokładności utrzymania temperatury 260°C (±10°C) przez cały proces zgrzewania

- Precyzyjnego odmierzenia czasu nagrzewania właściwego dla danej średnicy rury

- Równomiernego docisku, zapewniającego jednolitą strukturę molekularną połączenia

- Odpowiedniej stabilizacji połączenia podczas stygnięcia (często pomijanej)

Zgrzewanie polipropylenu przypomina nieco pieczenie ciasta – nawet przy idealnych składnikach, niewłaściwa temperatura lub czas mogą zrujnować efekt końcowy. Profesjonaliści wiedzą, że każda sekunda poniżej zalecanego czasu zgrzewania to potencjalne mikroszczeliny, które pod wpływem ciśnienia wody mogą się powiększać.

Gdy materiał jest nagrzany zbyt krótko, jego wewnętrzna struktura pozostaje częściowo nienaruszona, co uniemożliwia pełne zespolenie. Z kolei przegrzanie powoduje degradację polimeru i osłabienie jego właściwości mechanicznych, czyniąc połączenie podatnym na pęknięcia pod wpływem naprężeń.

Wpływ warunków otoczenia na parametry zgrzewania

Temperatura otoczenia to często niedoceniany czynnik wpływający na jakość zgrzewania. W chłodnym środowisku (poniżej 5°C) materiał rur szybciej odprowadza ciepło, co efektywnie skraca czas zgrzewania. W takich warunkach zaleca się zwiększenie temperatury zgrzewarki o około 5-10°C lub wydłużenie czasu nagrzewania o 10-15%.

Odwrotnie, w gorących warunkach (powyżej 30°C) istnieje ryzyko przegrzania materiału, co może skutkować jego nadmiernym płynięciem i deformacją. To jak próba przygotowania delikatnego sosu holenderskiego na zbyt gorącej kuchence – mimo najlepszych intencji, końcowy rezultat będzie daleki od idealnego. W wysokich temperaturach warto rozważyć delikatne obniżenie temperatury zgrzewarki lub skrócenie czasu nagrzewania o 5-10%.

Sygnały ostrzegawcze niewłaściwego zgrzewania

Prawidłowo wykonany zgrzew charakteryzuje się jednolitą, symetryczną wypływką wokół całego obwodu połączenia. Nieregularna lub asymetryczna wypływka to pierwszy sygnał ostrzegawczy, że temperatura lub czas zgrzewania były niewłaściwe. Pamiętajmy, że w przypadku rur PP, nie ma możliwości „poprawienia” wadliwego zgrzewu – jedynym rozwiązaniem jest jego wycięcie i wykonanie nowego.

Nie taka zgrzewarka straszna – najczęstsze błędy w doborze i obsłudze sprzętu do rur PP

Wybór odpowiedniej zgrzewarki to pierwszy krok do udanego łączenia rur polipropylenowych. Niedopasowanie mocy urządzenia do średnicy rur to błąd, który może skutkować nieefektywnym nagrzewaniem i w konsekwencji niestabilnymi połączeniami. Zgrzewarki o zbyt małej mocy mogą nie utrzymywać stałej temperatury przy pracy z rurami o większych średnicach, podczas gdy przesadnie mocne urządzenia używane do drobnych rur mogą doprowadzić do ich przegrzania i deformacji.

Pamiętaj, że profesjonalna zgrzewarka powinna utrzymywać stabilną temperaturę przez cały proces pracy. Nagłe wahania temperatury, często wywołane zużytymi elementami grzewczymi lub wadliwym termostatem, znacząco obniżają jakość połączeń.

Wśród najczęstszych błędów w obsłudze zgrzewarek można wymienić:

- Rozpoczynanie pracy z niewystarczająco rozgrzanym urządzeniem

- Korzystanie z zabrudzonych lub uszkodzonych matryc grzewczych

- Nieprawidłowe ustawienie temperatury roboczej (optymalna to około 260°C)

- Lekceważenie sygnalizacji świetlnej wskazującej gotowość sprzętu

- Błędne osadzanie końcówek rur i kształtek w elementach grzewczych

Konserwacja zgrzewarki – klucz do długotrwałej eksploatacji

Systematyczne czyszczenie powierzchni grzewczych to absolutna podstawa. Resztki stopionego tworzywa zakłócają równomierne nagrzewanie, co prowadzi do wadliwych zgrzewów. Czy wiesz, że matryce należy czyścić wyłącznie po całkowitym ostygnięciu urządzenia? Najlepiej używać do tego drewnianych patyczków, które nie uszkodzą teflonowej powłoki chroniącej powierzchnię grzewczą.

Zaniedbaniem równie poważnym jest ignorowanie stanu przewodu zasilającego. Uszkodzona izolacja czy wewnętrzne przerwania żył mogą powodować niestabilne dostarczanie prądu, a to przekłada się bezpośrednio na wahania temperatury podczas zgrzewania. Sprawdzaj regularnie stan wtyczki i kabla – najmniejsze uszkodzenie powinno być sygnałem do naprawy przed dalszą pracą.

Właściwe przechowywanie i transport sprzętu

Zaskakująco wielu instalatorów nie docenia znaczenia odpowiedniego przechowywania zgrzewarek. Ekspozycja urządzenia na wilgoć, pył czy przypadkowe uderzenia drastycznie skraca jego żywotność i obniża precyzję działania. Zgrzewarka powinna być trzymana w suchym miejscu, najlepiej w oryginalnej walizce lub specjalnym pojemniku, który chroni ją przed uszkodzeniami mechanicznymi.

Zastanawiałeś się kiedyś, jak temperatura otoczenia wpływa na elektronikę Twojego sprzętu? Skrajnie niskie lub wysokie temperatury negatywnie oddziałują na układy elektroniczne oraz trwałość elementów grzejnych. Nie zostawiaj zgrzewarki na mrozie w samochodzie ani w miejscu narażonym na bezpośrednie działanie słońca przez dłuższy czas – to prosta droga do kosztownych awarii.

Poprawna kalibracja – często pomijany aspekt

Wielu instalatorów zapomina o okresowej kalibracji zgrzewarki, co może prowadzić do rozbieżności między wskazywaną a rzeczywistą temperaturą urządzenia. Odchylenie nawet o kilkanaście stopni od optymalnej wartości 260°C może znacząco wpłynąć na jakość wykonywanych połączeń.

Profesjonalne warsztaty serwisowe oferują usługi kalibracji, które powinny być wykonywane przynajmniej raz w roku lub po każdej poważniejszej naprawie sprzętu. Dobrze skalibrowana zgrzewarka to jak precyzyjnie nastrojony instrument – daje przewidywalne i powtarzalne efekty przy każdym użyciu, eliminując ryzyko kosztownych poprawek w instalacji.

Milimetry, które ratują tysiące – techniczne aspekty łączenia elementów instalacji PP

Precyzja wymiarowa w zgrzewaniu rur polipropylenowych to nie tylko kwestia estetyki, ale przede wszystkim długoterminowego bezpieczeństwa całej instalacji. Różnice zaledwie kilku milimetrów w głębokości wsunięcia rury czy kącie zgrzewania mogą zadecydować o tym, czy instalacja będzie służyć przez dekady, czy ulegnie awarii po kilku miesiącach. Te pozornie nieistotne detale techniczne stanowią fundament solidnego połączenia, którego jakość weryfikuje dopiero czas i ciśnienie.

Badania pokazują, że aż 35% awarii instalacji PP wynika z niedokładności wymiarowych podczas łączenia elementów. Prostopadłość cięcia końcówek rur stanowi jeden z najczęściej pomijanych aspektów – odchylenie o zaledwie 5° zmniejsza efektywną powierzchnię zgrzewu o około 15%, znacząco osłabiając wytrzymałość połączenia.

Przy zgrzewaniu rur PP należy bezwzględnie kontrolować następujące parametry techniczne:

- Głębokość wsunięcia rury – zbyt płytkie osadzenie zmniejsza powierzchnię zgrzewu i obniża wytrzymałość

- Owalizacja rury – nie powinna przekraczać 1,5% średnicy nominalnej

- Równomierność wypływki – powinna tworzyć jednolity pierścień wokół całego połączenia

- Współosiowość elementów – odchylenie nie większe niż 2° od idealnej osi

- Zachowanie nominalnej średnicy wewnętrznej – zapobiega przewężeniom zakłócającym przepływ

Technologia milimetrowej precyzji w praktyce

Profesjonaliści stosują metodę „podwójnej weryfikacji” wymiarów – przed i po zgrzewaniu. Oznaczenie markerem linii wsunięcia na rurze to prosty, lecz niezwykle skuteczny sposób kontroli tego parametru. Zaawansowane warsztaty stosują również laserowe szablony pozycjonujące, które minimalizują ryzyko błędu ludzkiego.

Warto wspomnieć o wpływie termicznym na dokładność wymiarową. W niskich temperaturach otoczenia (poniżej 5°C) rury mogą kurczyć się nieznacznie, przez co wcześniej zaznaczone wymiary mogą być mylące. Prawdziwy fachowiec zawsze uwzględnia te zależności, dostosowując technikę pracy do warunków panujących na budowie.

Weryfikacja jakości wymiarowej połączeń

Nowoczesne metody kontroli obejmują m.in. cyfrowe skanery 3D, które z dokładnością do 0,1 mm weryfikują geometrię wykonanych połączeń. Widoczna wypływka materiału powinna być równomierna i symetryczna – to pierwszy wizualny wskaźnik prawidłowo wykonanego zgrzewu.

Pamiętajmy, że nawet idealne parametry temperatury i czasu nie zrekompensują niedokładności wymiarowych. Milimetrowa precyzja to nie fanaberia, lecz ekonomiczna konieczność – koszt usunięcia przecieku w zabudowanej instalacji może wielokrotnie przewyższać wartość całej pierwotnej instalacji.

Podsumowując, precyzja wymiarowa przy zgrzewaniu rur PP jest kluczowym elementem gwarantującym szczelność i długowieczność instalacji. Każdy milimetr ma znaczenie – dlatego warto zainwestować w dokładne narzędzia i poświęcić dodatkowy czas na staranne wykonanie każdego połączenia. W przypadku instalacji PP, powiedzenie „mierz dwa razy, tnij raz” nabiera szczególnego znaczenia.

Nazywam się Marcin Opolski i od najmłodszych lat pasjonuję się majsterkowaniem oraz budownictwem. Moja fascynacja konstruowaniem i naprawianiem przedmiotów rozpoczęła się już w dzieciństwie, kiedy to spędzałem godziny w domowym warsztacie, ucząc się podstaw rzemiosła. Wierzę, że majsterkowanie to nie tylko hobby, ale także sposób na rozwijanie kreatywności i umiejętności praktycznych. Dlatego staram się inspirować innych do podejmowania własnych inicjatyw, pokazując, że nawet skomplikowane projekty są w zasięgu każdego, kto ma chęci i determinację.

Aby pogłębić swoją wiedzę, ukończyłem studia na kierunku Budownictwo na Politechnice Wrocławskiej. Po studiach rozpocząłem pracę jako inżynier budownictwa lądowego, pełniąc funkcję kierownika zespołu budów w dużej firmie budowlanej. Przez siedem lat zdobywałem cenne doświadczenie, nadzorując realizację różnorodnych projektów, od budowy domów jednorodzinnych po kompleksowe inwestycje komercyjne. [email protected]

Opublikuj komentarz